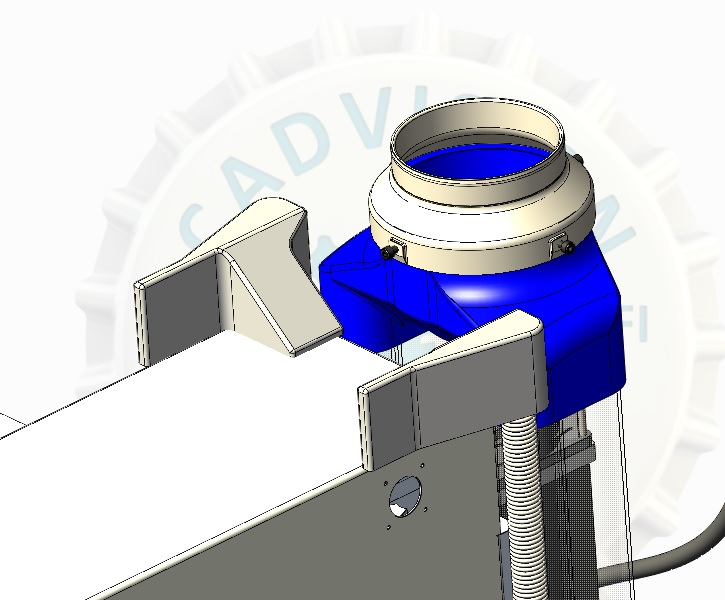

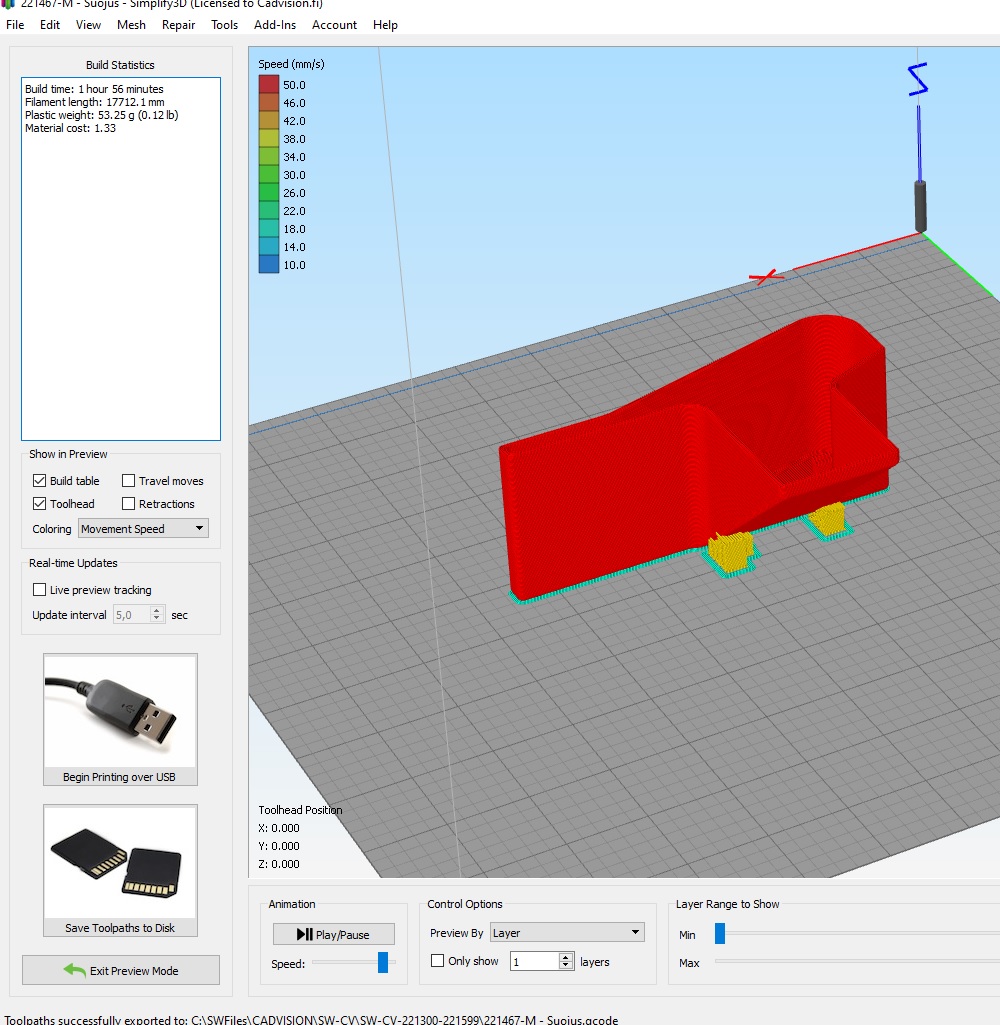

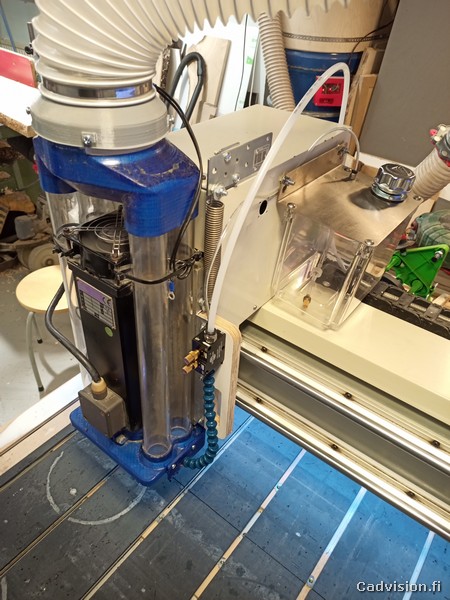

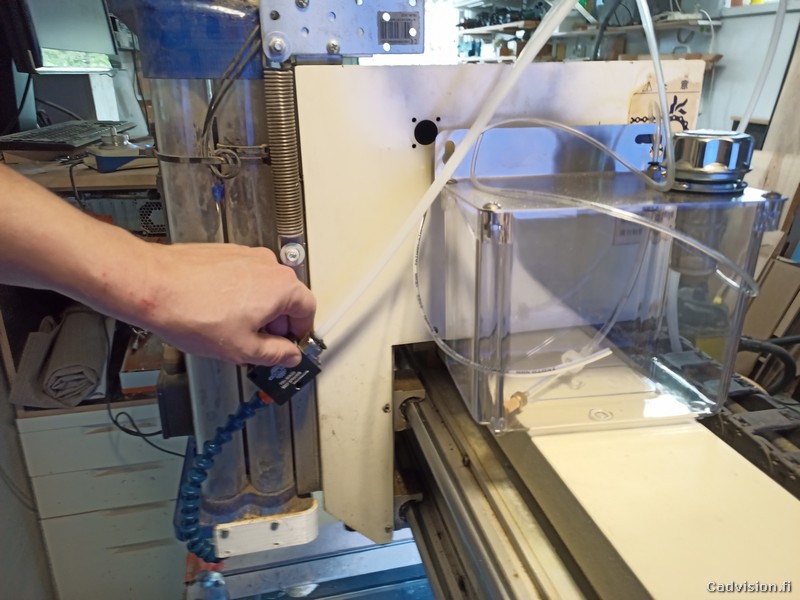

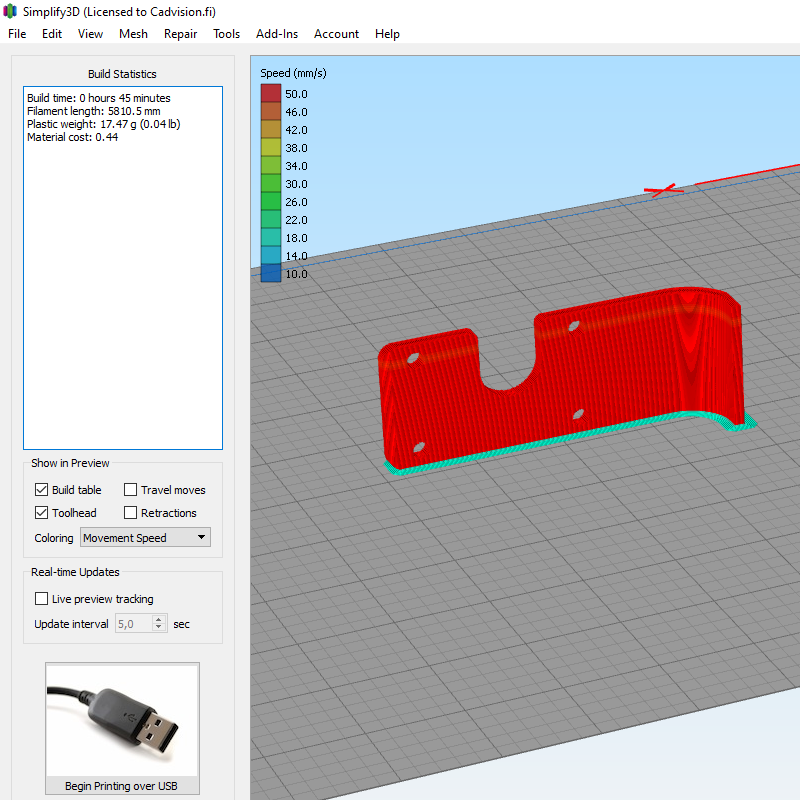

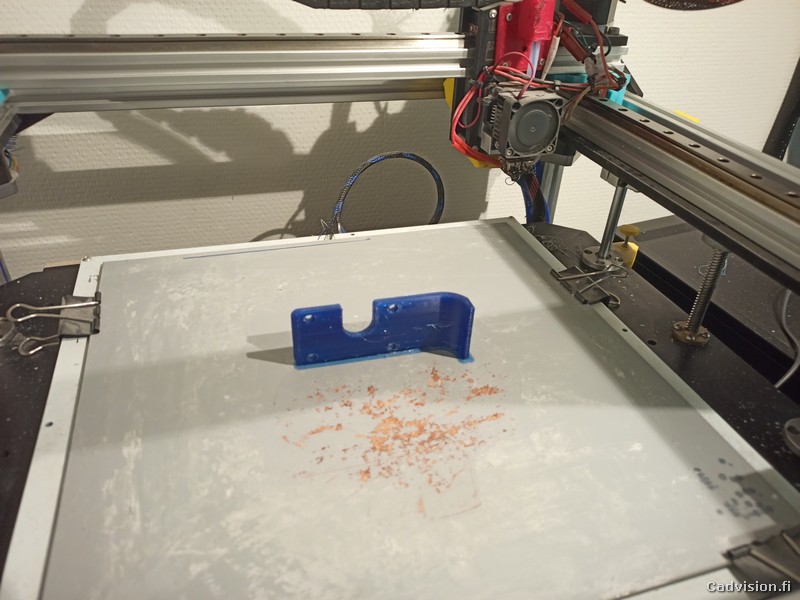

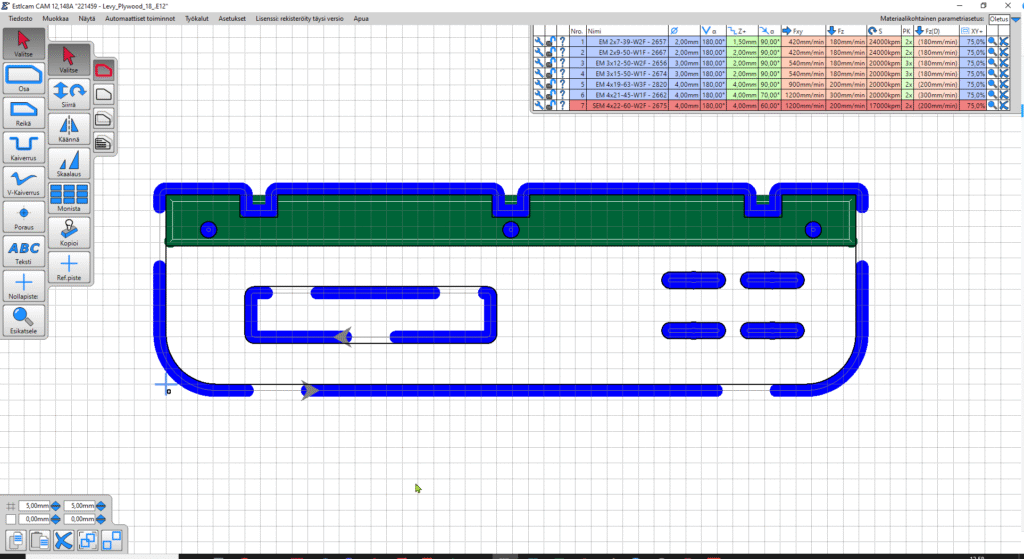

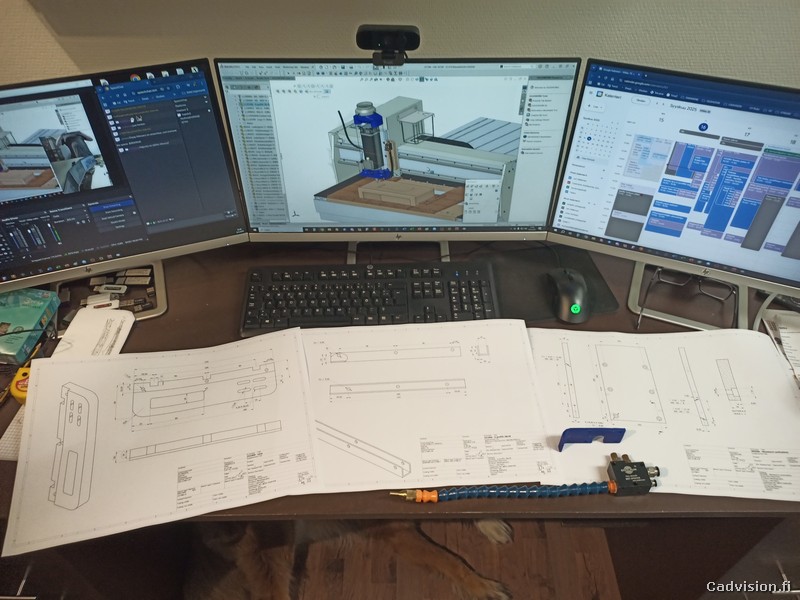

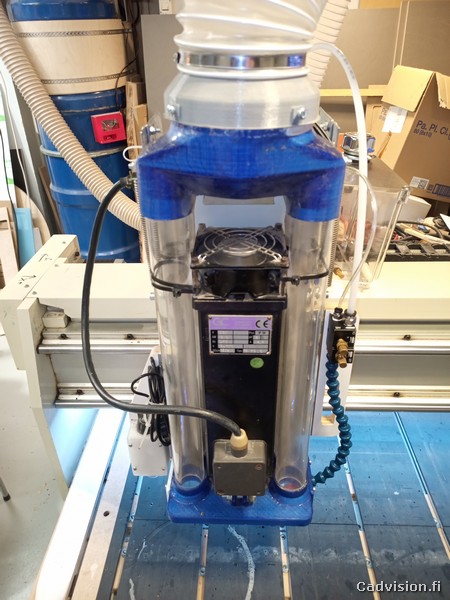

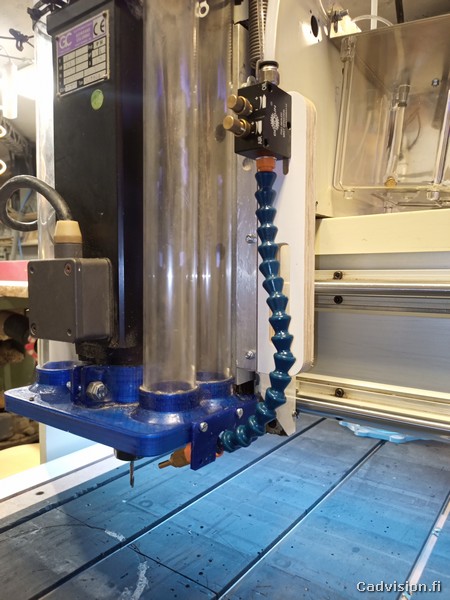

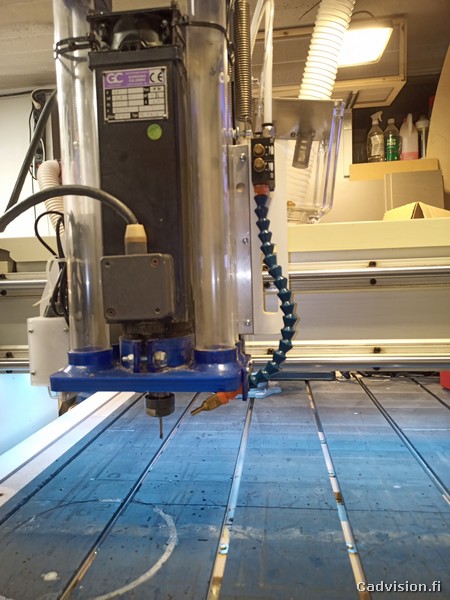

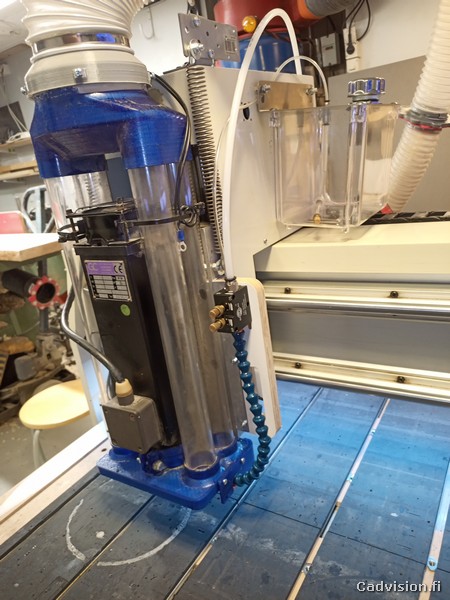

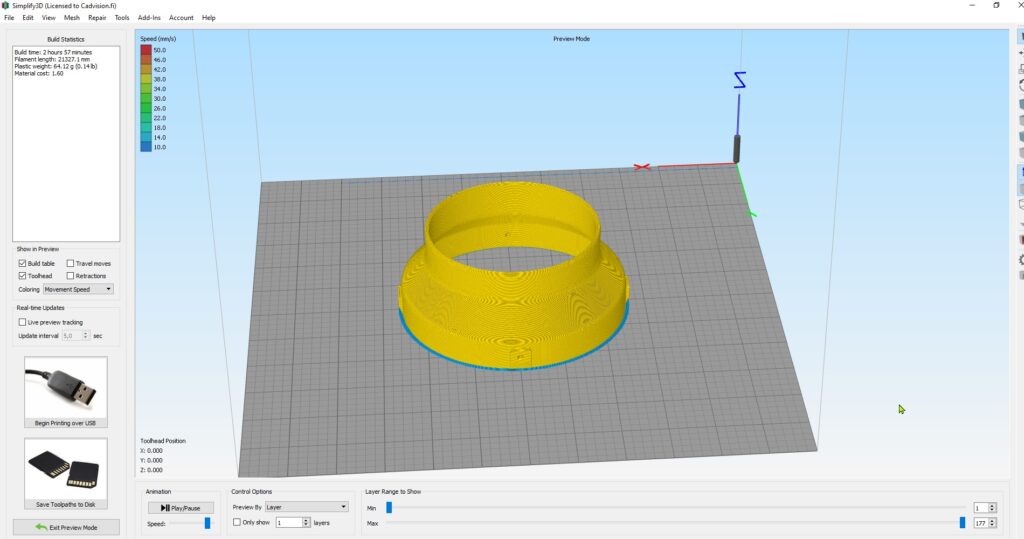

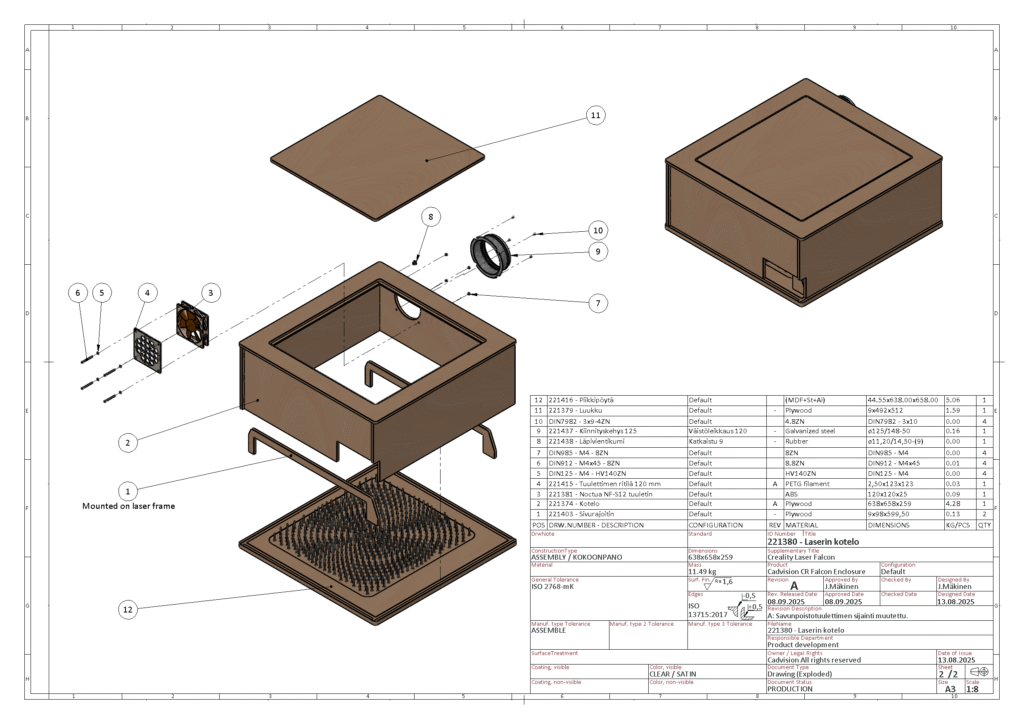

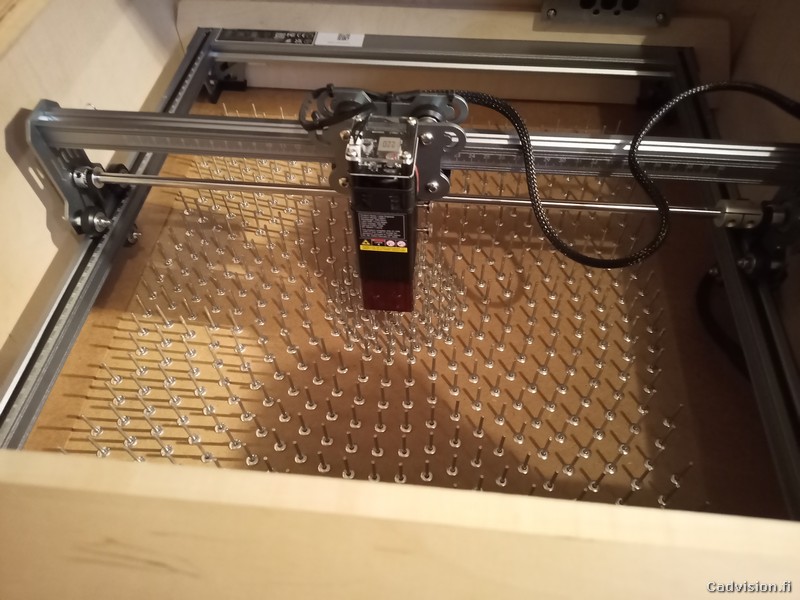

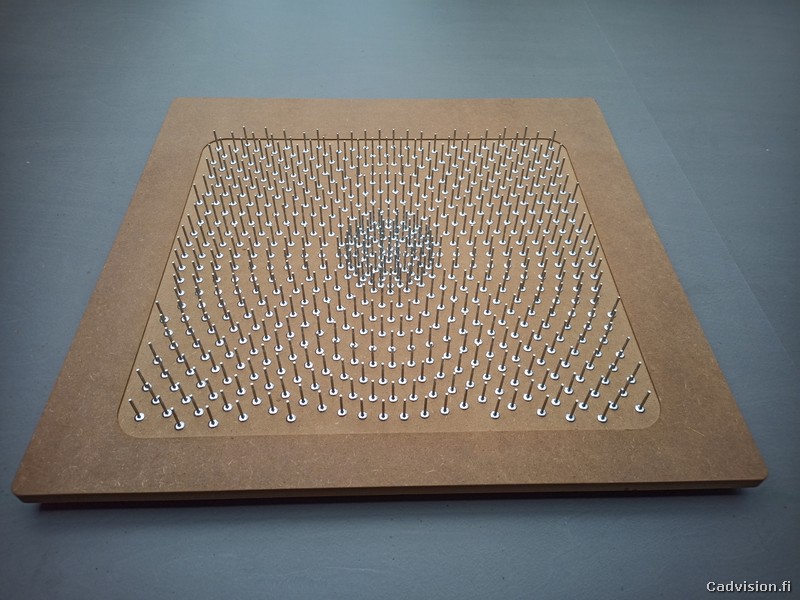

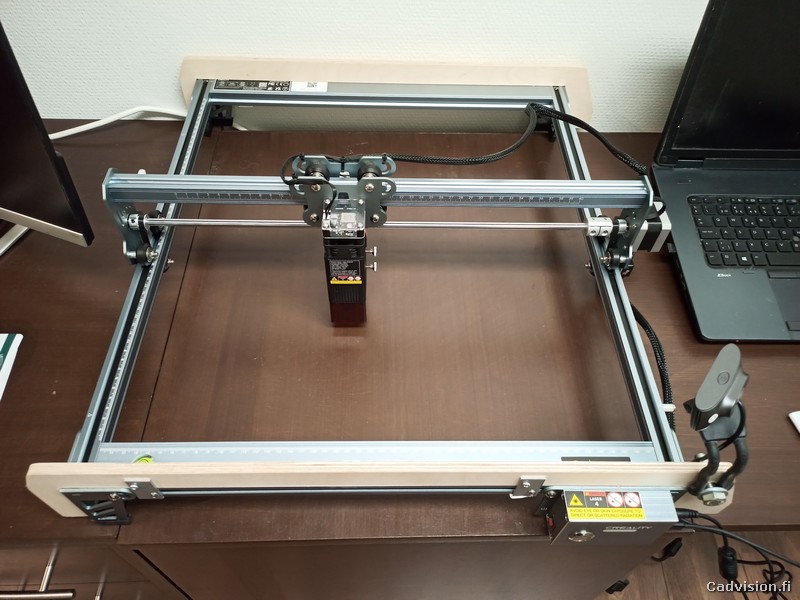

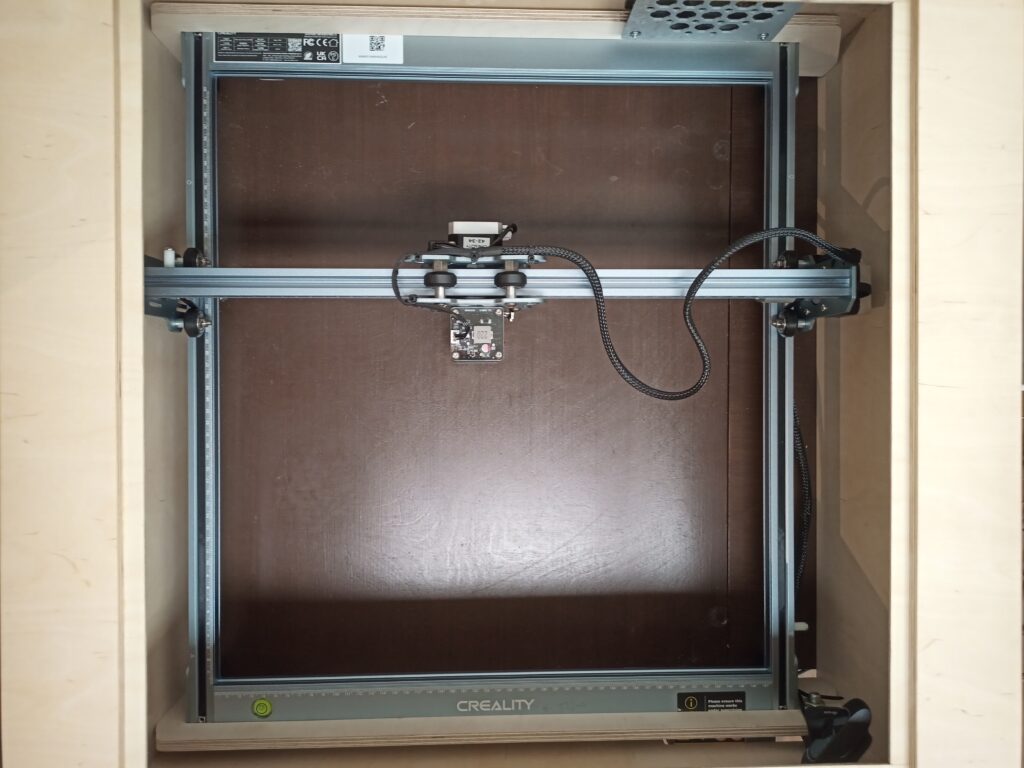

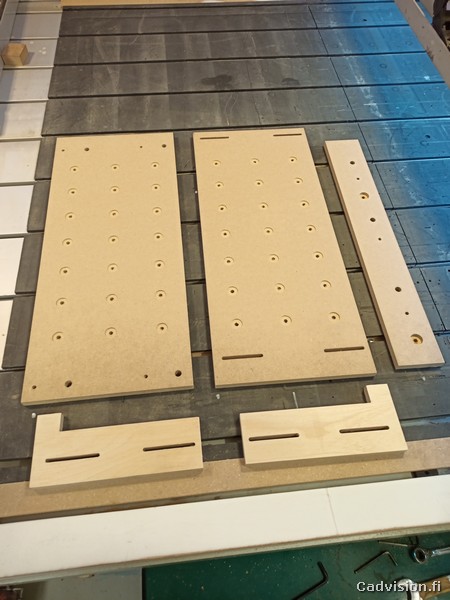

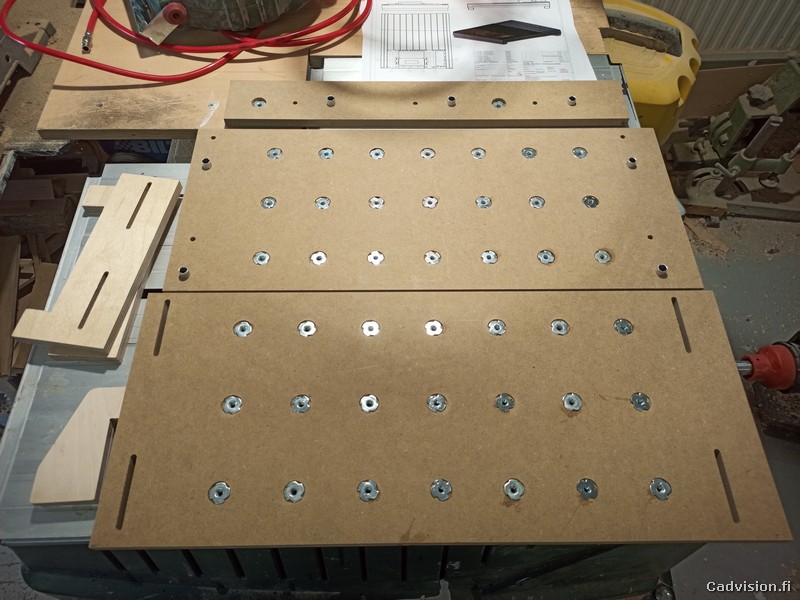

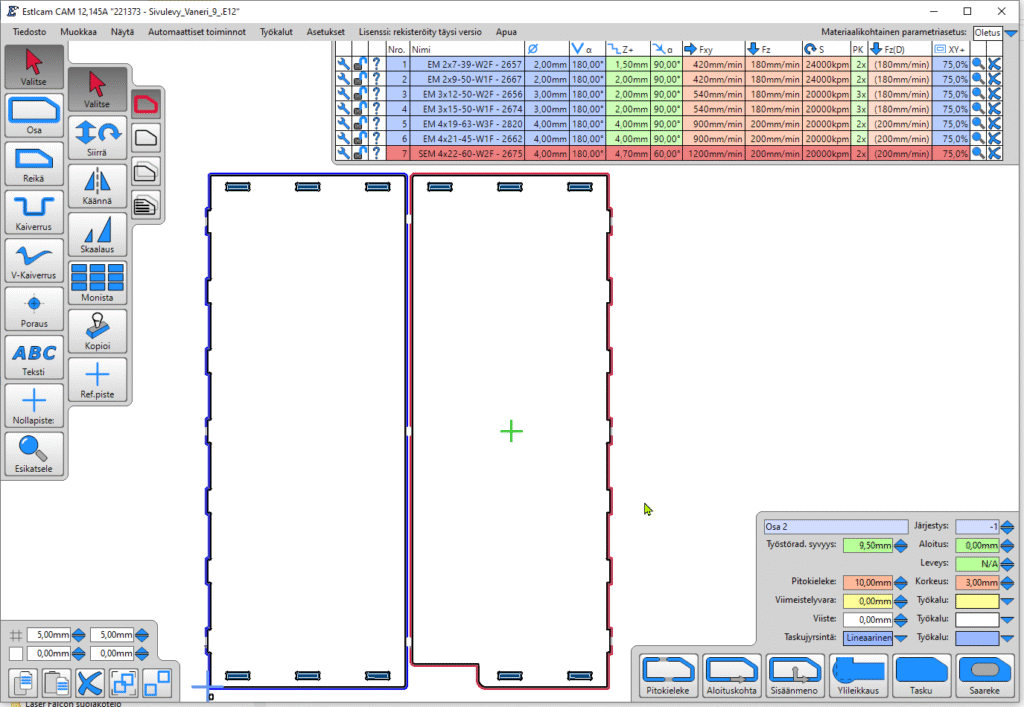

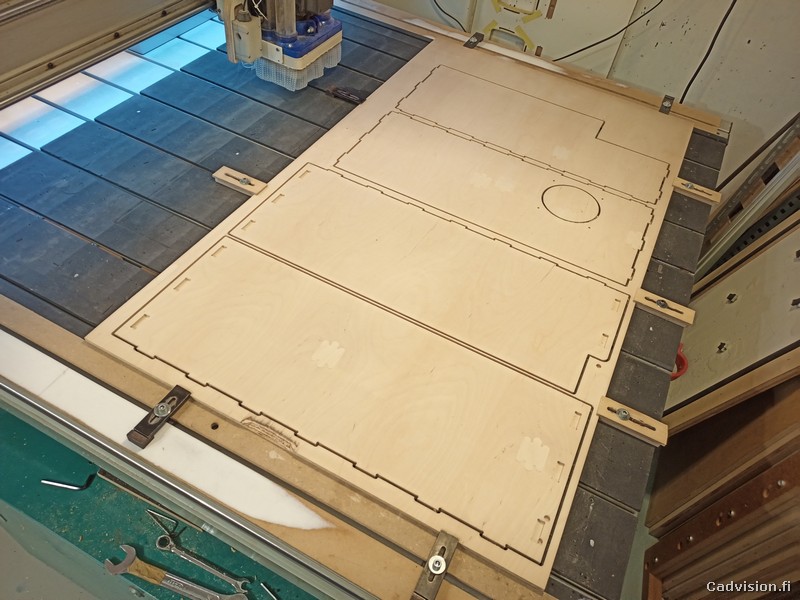

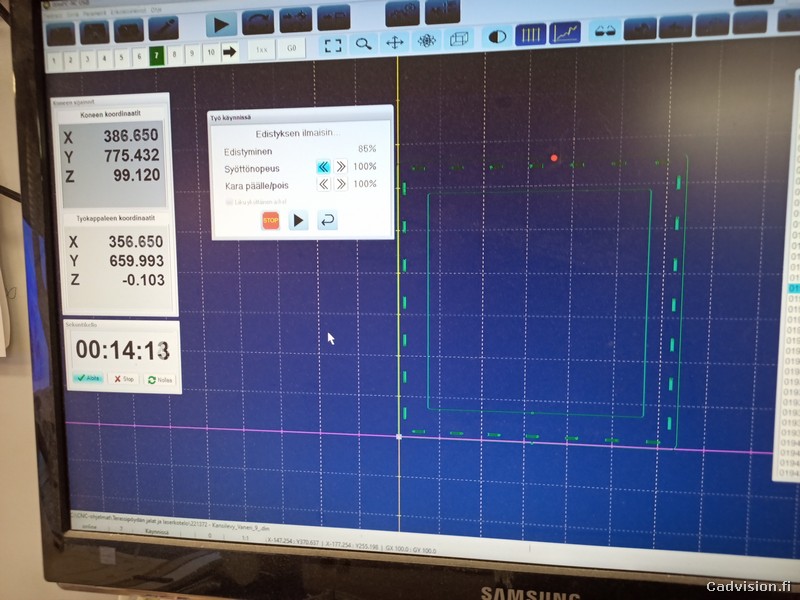

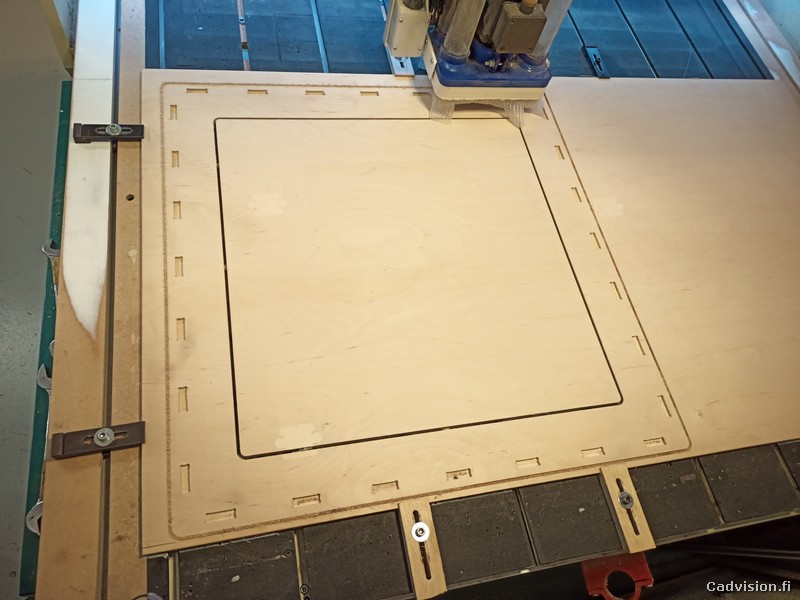

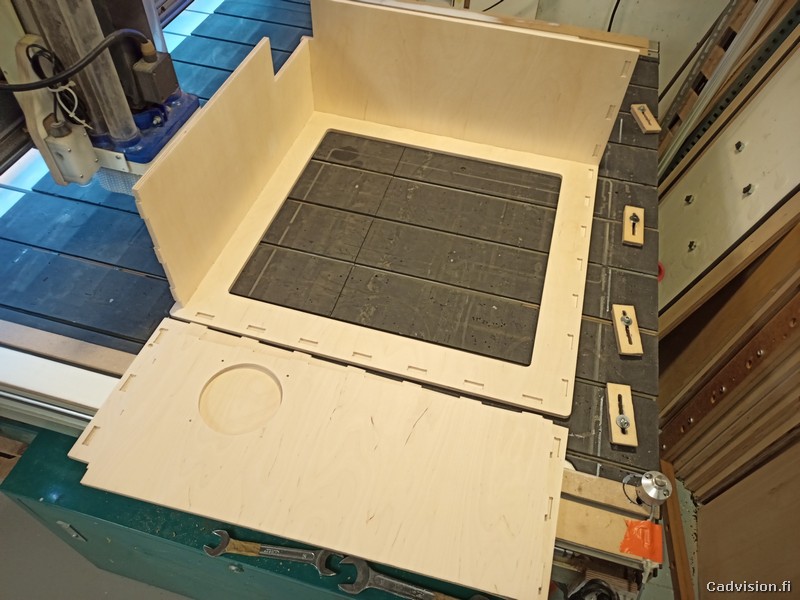

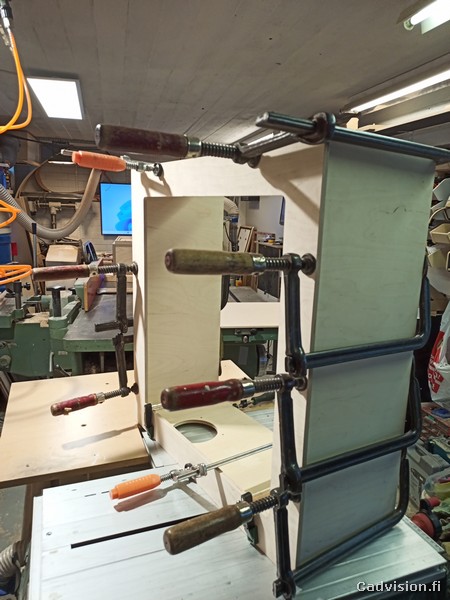

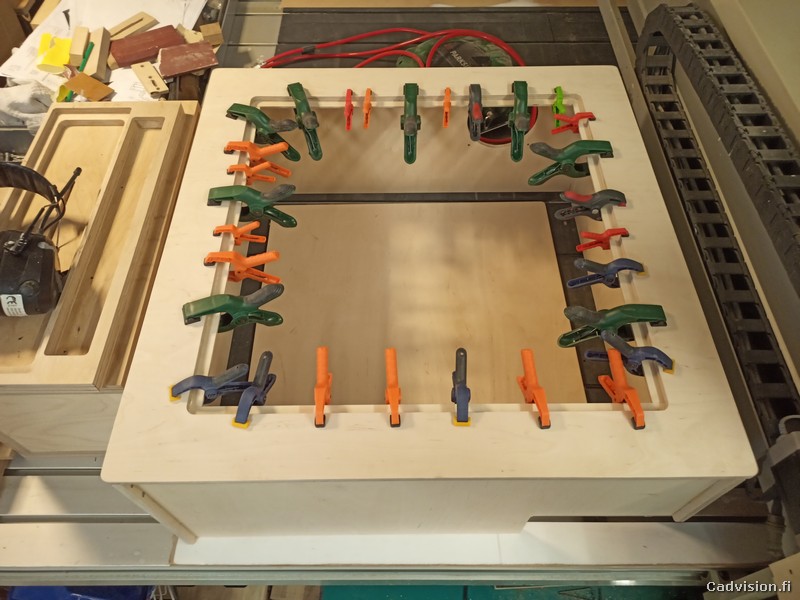

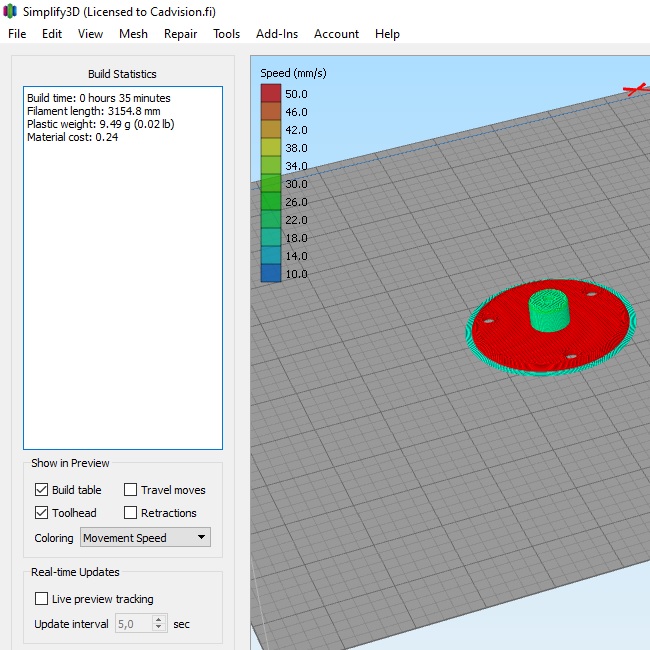

Oli todella kiireinen viikko, joka sisälsi cnc:n modausta, kiinnitysjigien suunnittelua ja valmistusta ja muovikoteloiden aukotussarjojen ajoa pari vuorokautta samoilla silmillä. Tässä vain tiivistetysti muutama kuva viikon puuhailuista.

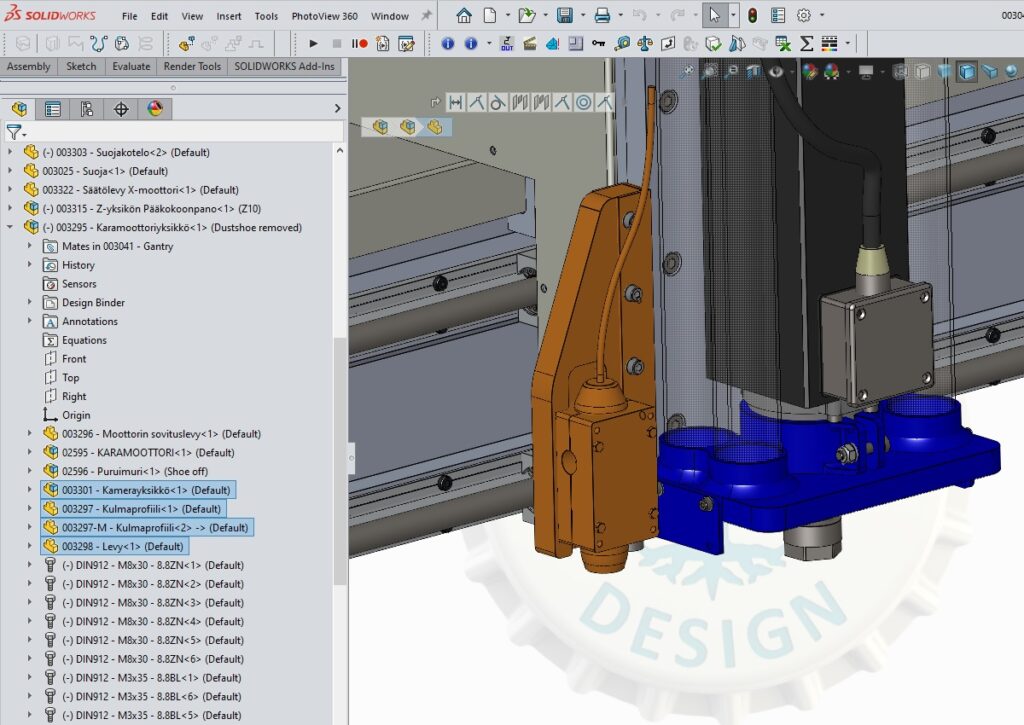

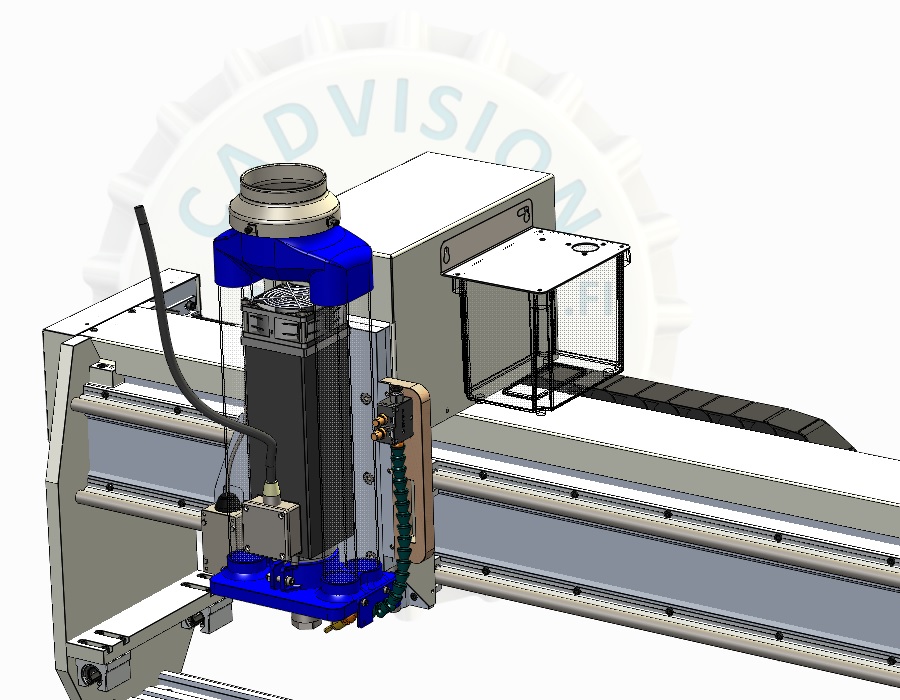

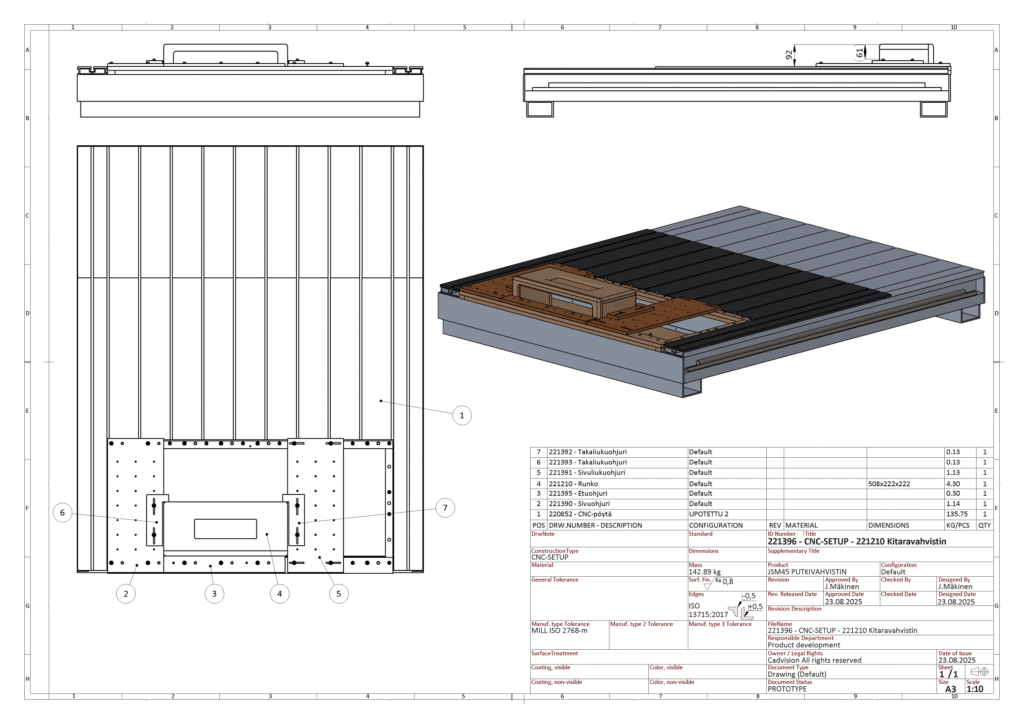

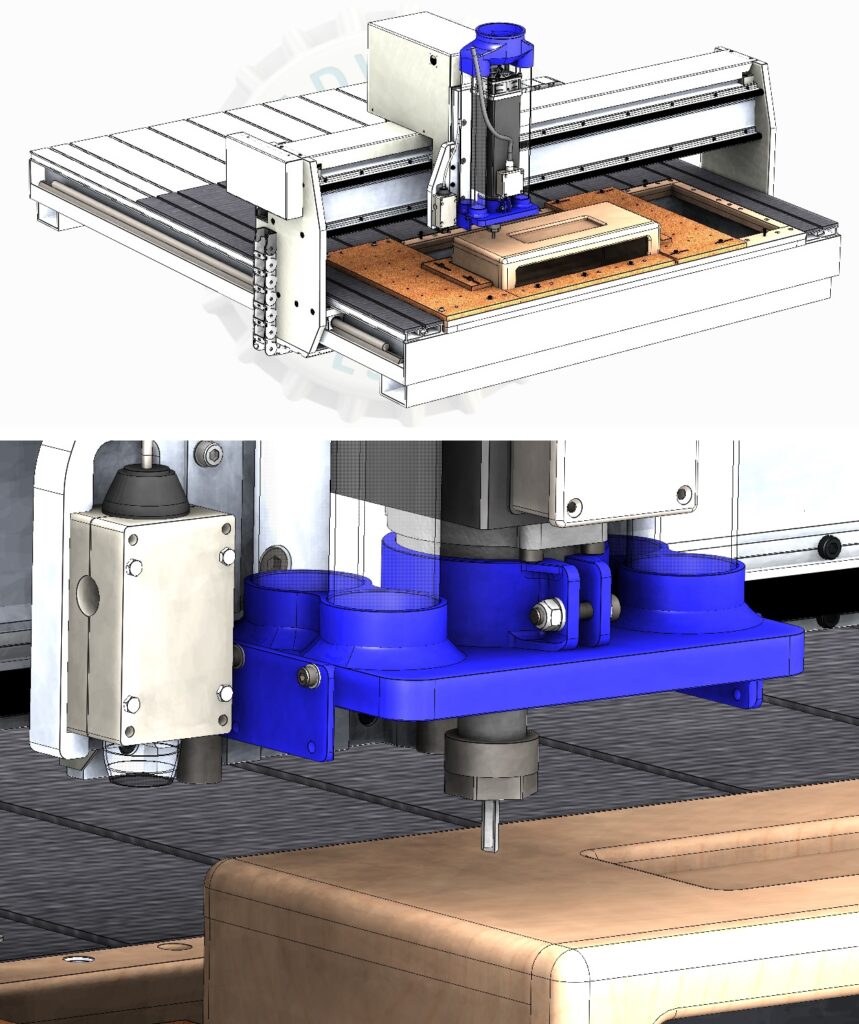

Jonossa on paljon projekteja.mm. cnc-jyrsin johdetyyppien vaihto SBR–>HGR. Ensimmäisessä vaiheessa vaihdan vain pääjohteet. Muita projekteja: Spark ampille kallistuva teline, yöpöytien suunnittelu ja valmistus, Crokinolepelien valmistusta ja kitaravahvistimen kotelon jatko-operaatiot….Niistä sitten omat artikkelinsa kunhan ehdin.

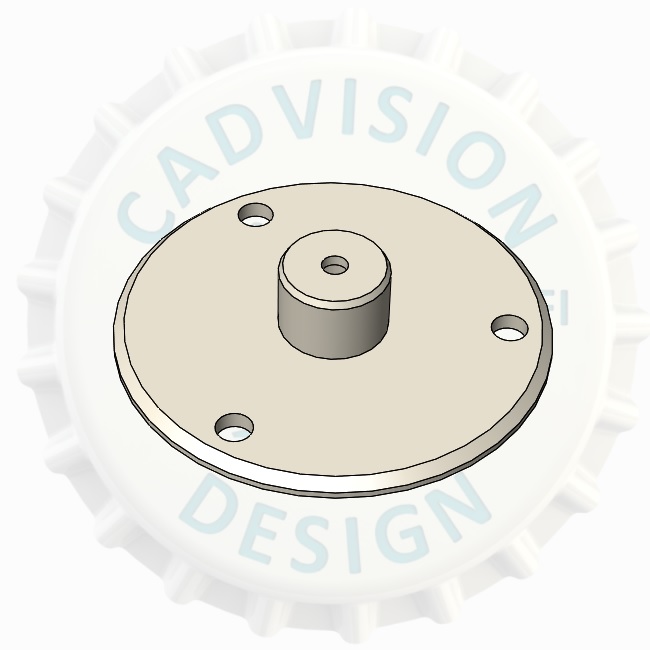

Muistutus: tarjolla edullista koulutusta 3D-mallinnukseen (Solidworks ja Freecad). Ota yhteyttä jos kiinnostaa tehdä omat 3D-mallit ja valmistustiedostot osille omiin DIY-projekteihin. Koulutusta myös yrityksille ammattikäyttöä varten.